提升齿轮驱动寿命的强度匹配方法

驱动副的设计常常出现驱动原件的寿命不相等。通过驱动元件的强度匹配,可优化此问题,从而提升齿轮驱动寿命。从啮合原理出发,通过改变通常的设计参数,使得蜗杆副设计既能满足驱动比及强度的要求,又能体现结构紧凑型,同时提升驱动零件的啮合强度匹配。研究了两种参数修正方案:变模数及同时变压力角的方法,以及单一变齿厚的方法。实践证明了两种方法的可行性和有效性。

随着刀具设计与制造水平的提升,机械设备加工能力的发展,以及程序化计算软件的应用于推广,按照设计的传统理念逐渐发生改变。在机械驱动中,常常存在驱动啮合副中的一方发生早起磨损,导致驱动失效。因此,驱动副的设计不仅要满足驱动比的要求,也应同时满足强度相近、结构紧凑等要求,以利驱动副寿命的大化。

针对诸如齿轮等驱动副的强度设计,外有大量研究。传统的方法基于实验与解析法,这些年有限元法得到较采用,并深入研究了各种因素对强度的影响。如,在箱体尺寸限定条件下,对强度的设计可以通过改变压力角机模数,调整扁位系数,或者改变材料鸡热处理的方式,达到提驱动强度设计母的。

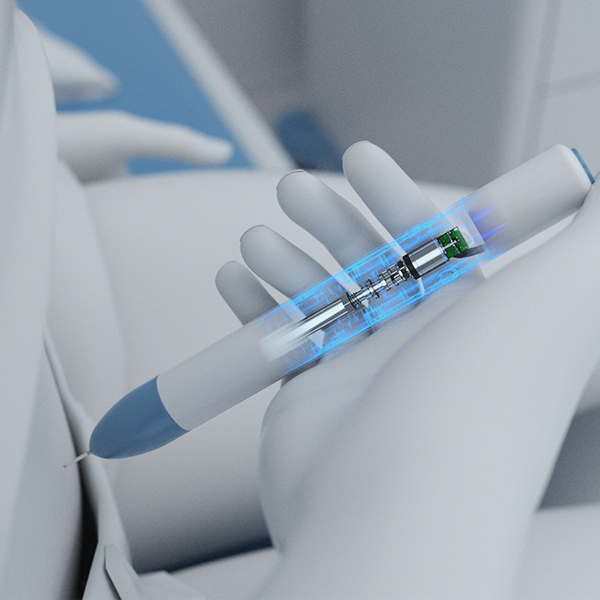

本文中介绍了通过驱动元件的强度匹配去提升齿轮驱动寿命的两种方法:一种在铜蜗杆与蜗杆的啮合驱动中,通过改变模数并同时修正压力角,来提蜗轮的强度;另一种是塑料齿轮与金属蜗杆的啮合驱动中,采用增大塑料齿轮齿厚而减薄蜗杆的齿厚来蜗杆副啮合强度的匹配性。

1.0 变模数及变压力角设计;

2.0 变齿厚设计;

2.1 塑料齿轮非化设计;

2.2 塑胶蜗轮与金属蜗杆的强度匹配;

结论:在中心距不变的前提下,也就是箱体的外形结构不变,增大铜蜗轮的模数及压力角,相应减小蜗杆模数和压力角,蜗杆副的啮合强度明显提。此外,塑料齿轮的齿厚增大,减薄蜗杆齿厚同样增加了塑料齿轮与金属蜗杆的使用寿命,这种方法不增加塑料齿轮的成本,适用于大批量生产。采用本文中我们所述方案,所研发的蜗杆副在越野汽车脚踏自动收落架减速器得到了应用,使用效果良好。

中国AG旗舰机电有限公司,是一家研发、生产齿轮驱动机构的企业,拥有多年的齿轮驱动经验。为客户提供驱动方案设计、零件模具设计和制造、零件生产和集成装配的服务。